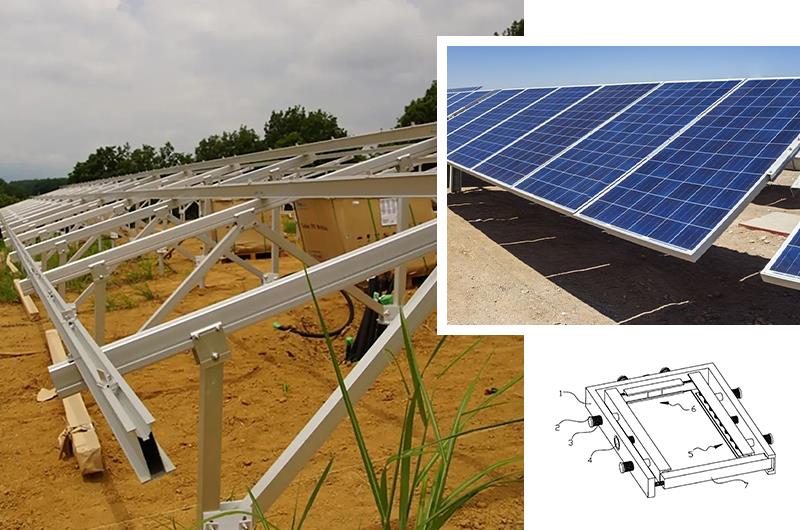

La clé de la production de cadre de panneau solaire en aluminium est le moule. Le schéma de conception de moule ci-dessus peut être sélectionné en fonction de différentes conditions et exigences, et peut également être utilisé comme référence lorsque d’autres profils utilisent des moules à double trou....

La clé de la production de cadre de panneau solaire en aluminium est le moule. Le schéma de conception de moule ci-dessus peut être sélectionné en fonction de différentes conditions et exigences, et peut également être utilisé comme référence lorsque d’autres profils utilisent des moules à double trou. En utilisant le mode de production de la grande machine à double trou, la clé est d’optimiser les paramètres de conception du moule. Ce n’est qu’avec une conception de moule raisonnable que nous pouvons obtenir des profilés de bonne qualité de surface et des propriétés mécaniques élevées, afin d’atteindre les objectifs d’amélioration de l’efficacité de la production et de réduction des coûts. répondre aux exigences du marché.

Parce que les alliages d’aluminium ont une bonne résistance à la corrosion et une bonne soudabilité, ils sont largement utilisés dans divers domaines, en particulier ceux qui nécessitent

Dans les pièces structurelles industrielles avec une certaine résistance et résistance à la corrosion. En tant que source d’énergie renouvelable et respectueuse de l’environnement, la production d’énergie solaire photovoltaïque a inauguré une période dorée de développement ces dernières années, tirée par le marché international et les politiques nationales pertinentes. Mon pays est devenu le plus grand producteur mondial de cellules / modules solaires, tandis que Le cadre de panneau solaire en aluminium occupe la position du plus grand producteur et fournisseur du monde, et la demande du marché pour le cadre de panneau solaire en aluminium est assez importante. Cependant, à l’heure actuelle, les fabricants produisent ce type de matériau en utilisant la méthode traditionnelle d’extrusion à trou unique de petites machines. L’inconvénient de ceci est que, d’une part, pour faire face aux ordres de production à grande échelle, il existe de nombreuses machines et moules à utiliser et l’efficacité de l’extrusion est faible; d’autre part, lorsque de petites machines sont utilisées pour la production, le coefficient d’extrusion est faible et le degré de déformation est insuffisant, les propriétés mécaniques pouvant être obtenues sont faibles et le potentiel de déformation par extrusion n’est pas pleinement exercé. Certains fabricants ont également essayé d’utiliser de grandes machines pour la production afin d’obtenir des propriétés mécaniques plus élevées, mais en utilisant la production d’extrusion à trou unique, le degré de déformation est trop important et il est facile de presser et même de mourir prématurément.

Par conséquent, l’utilisation d’une matrice à double trou ou à plusieurs trous pour la production d’extrusion sur une grande machine peut non seulement répondre au coefficient d’extrusion requis pour la déformation, mais également améliorer l’efficacité de la production d’extrusion.